ВВЕДЕНИЕ

Многочисленные изменения, произошедшие в последнее время во внешней экономической и политической среде, сопровождались:

- уходом многих западных разработчиков MES систем (Manufacturing execution system - система управления производственными процессами или АСУ ПП) с российского рынка, выходом Указа Президента Российской Федерации от 30.03.2022 № 166, что привело к стратегическому тренду на импортозамещение. И вопрос лишь в периоде времени, в течение которого это должно произойти;

- цифровой трансформацией, оказавшей также существенное влияние на программные технологии и свойства создаваемых или обновляемых MES-систем.

Обозначенные изменения повлияли на:

1. Комплексность самой MES как с точки зрения расширения свойств внутренних подсистем АСОДУ (АСУ оперативно-диспетчерского управления), СМБ (система сведения материальных балансов), ЛИМС (система управления лабораторной информацией ), СУПФ (система управления производственными фондами) и др., так и применения новых технологий, видов разработки ПО монолиты/микросервисы, low-code, no-code подходов, что приводит к:

a. Изменению архитектуры, включая переход от монолитной к гибридной, с возможностью разработки/обновления процессно-ориентированных модулей MES;

b. Встраиванию модулей расчета ключевых показателей KPI производства (key performance indicators - это числовые показатели деятельности), включая оптимизацию отдельных производственных сегментов;

c. Встраиванию моделей предиктивной аналитики.

2. Решения по импортозамещению. По всему спектру (АСОДУ, СМБ, ЛИМС, СУПФ) появились коммерческие отечественные продукты с одной стороны, с другой появились реализации на open source-продуктах или в микросервисах;

3. Обязательность применения систем информационной безопасности (кибербезопасности). Внедрение/обновление MES в настоящее время невозможно без учета рисков кибербезопасности, особенно в связи с резким ростом компьютерных угроз для безопасности технологических процессов в разных отраслях - от высокоинтеллектуальных предприятий нефтехимической, металлургической, горнодобывающей, атомной отрасли до сравнительно простых предприятий по хранению сельскохозяйственной продукции;

4. Возможность применения онтологических моделей (ОМ) для систематизированного описания всех терминов определенной предметной области предприятия, их свойств и отношений между ними. Полезность уже не оспаривается, но не входит в перечень приоритетных задач пока.

Далее остановимся на выделенных выше аспектах создания/обновления именно MES-решений.

1. Гибридные технологии

Пока использование монолитов наиболее оправдано для процессов нижних уровней, включая системы управления производством MES, которые относятся к устоявшимся и управляются в режиме реального времени [1].

Политика постоянных улучшений работы предприятия требует и непрерывной оптимизации технологических и производственных процессов. Благодаря этому расширяется область применения микросервисного подхода, ресурсно более доступного по сравнению с монолитами. Микросервисы более избирательно масштабируют обработку больших данных в отношении наиболее требовательного к вычислительным ресурсам приложения и могут быть быстро и отдельно перестроены при появлении новых объектов или задач управления каждого модуля АСУ, без изменения и востребованности функций других сервисов.

Технология легко тиражируется: появилась возможность упаковывать прикладное ПО в так называемый «контейнер» и передать на тот сервер, где оно будет развернуто, в том виде, в каком его собрал разработчик. Приложение сохранит целостность и будет корректно работать на любом устройстве [2], будь то физический или облачный сервер, или обычный компьютер пользователя. Вместе с приложением в контейнер упаковываются и микросервисы, чтобы не переносить их отдельно из рабочей среды АСУ, часто контейнер и представляет собой готовый микросервис. В современных исследованиях [3, 4] подчеркивается востребованность предиктивных методов управления производством, которые реализуются на микросервисах и позволяют моделировать трудно измеряемые или не измеряемые технологические данные, а также предсказывать сбои в работе оборудования и формировать перечень мер по их предотвращению, поддерживать процесс в режиме энергосбережения [5].

Микросервисы могут создаваться разными командами разработчиков, и внедрение новой модели или оптимизация существующей может происходить без взаимодействия между создателями ее частей и c использованием разного инструментария, но обычно применение этой технологии ставит в зависимость заказчика прикладного ПО от его создателей, и при создании комплексных АСУ группа разработчиков участвует в их сопровождении на протяжении всего жизненного цикла. Кроме того, массовое применение микросервисов может сопровождаться потерей централизованных стандартов разработки и несоразмерным требованиям к квалификации эксплуатирующего персонала, что указывает на необходимость их информационной общности.

Следует отметить, что изменяющиеся процессы со временем могут превращаться в устоявшиеся, в этих случаях целесообразно превращать микросервис в составную часть монолитной цифровой платформы. На Рис. 1 приведен пример.

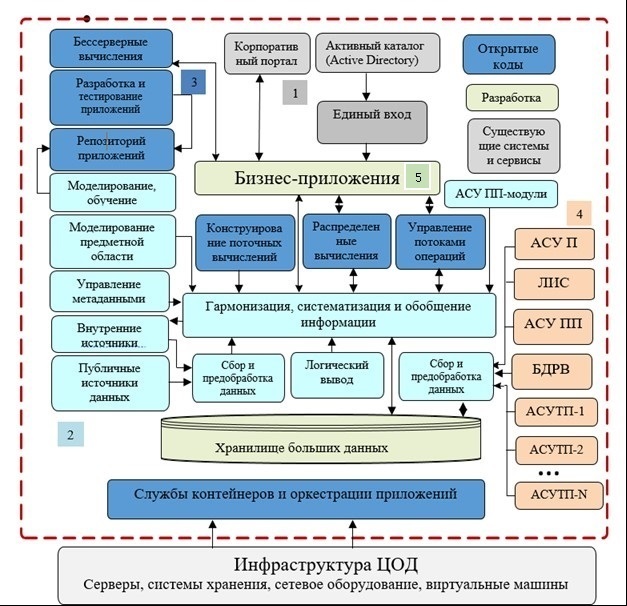

Рис. 1. Обобщенная блок-схема гибридной цифровой платформы.

Цветом и цифрами выделены на рисунке функциональные области с основными компонентами:

1 – сервис аутентификации и авторизации;

2 – гармонизация, систематизация, управление метаданными и инструменты моделирования предметной области;

3 – инструменты для разработки;

4 – монолитные системы;

5 - средства виртуализации, включая управление гипервизором для встраивания модулей и моделей.

В блок-схеме архитектуры с функцией гибридной цифровой платформы обработки больших данных (Рис. 1) невозможно отразить все взаимосвязи, но основная идея состоит в множественном взаимодействии монолитных приложений различных уровней автоматизации предприятия (область 4) с функциями микросервисных приложений (области 1-3), в том числе посредством различных средств виртуализации (область 5). Микросервисы, в отличие от монолитных приложений, подразделяются не по месту в иерархии систем автоматизации, а по функциональному содержанию. Анализ архитектуры позволяет определить области применения микросервисов и их взаимодействие с монолитами для:

- интеграции микросервисов в традиционные (монолитные) приложения;

- построения облачных и распределённых цифровых платформ, контейнерных приложений с использованием компонентов с открытым кодом[1];

- предоставления сервиса «Платформа как услуга»[2] и возможности развертывания инструментальных средств на собственной инфраструктуре;

- развёртывания новых и/или миграции существующих виртуальных машин в единую платформу с гипервизорным[3] управлением [2].

Решение о целесообразности гибридизации традиционных приложений и микросервисов зависит от ряда факторов. Применение гибридной цифровой архитектуры в непрерывных отраслах промышленности рекомендуется при росте количества моделей, оптимизационных модулей, которые используют результаты работы микросервиса, как источника данных для работы монолитных систем и наоборот.

2. О ключевых показателях производства (KPI).

По большому счету, есть два основных пути совершенствования производства. Один состоит в том, чтобы повышать его (производства) эффективность, т.е. выжимать из него как можно больше путем различных улучшений, касающихся использования времени, фондов, ресурсов и денег. Другой путь – это добиваться большей результативности в смысле повышения качества и более точного соответствия спецификации заказчика.

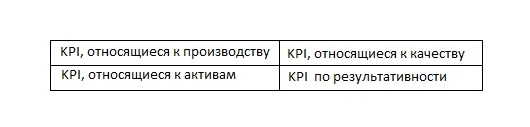

Выбор измеряемых показателей KPI будет варьироваться в зависимости от характера конкретного бизнеса и того, какие именно улучшения могут дать наибольший результат. В то же время, чтобы иметь сбалансированное представление о квадрате производства, как и о предприятии в целом, имеет смысл следить за целым рядом ключевых показателей. Сбалансированное видение может обеспечиваться, например, смесью ключевых показателей результативности, имеющих отношение не только к производству, но также к активам и качеству (Рис. 2).

При этом следует отметить, что именно KPI позволяют оценить воздействия по оптимизации процессов, по повышению эффективности.

Рис. 2 Типы показателей KPI

В нашем примере «производственные» KPI несут в себе информацию об объеме продукции и ее количестве, изготовляемом в единицу времени. Так в структуре OEE уже содержится методика анализа, которая заключается в последовательном погружении в проблемные области, будь то неоптимальная организация работы оборудования, низкая его производительность или брак получаемой продукции. В результате анализа выявляется причина снижения эффективности, на которой необходимо сфокусировать внимание. OEE позволяет выявить потери и причины неэффективности работы. В результате выявляются не только простои из-за поломок, но и потери из-за неэффективной настройки оборудования, снижения производительности его работы или ожидания поступления материалов. В конечном итоге OEE позволяет проследить, каково влияние текущей производительности отдельной единицы оборудования на эффективность работы целого производства.

Наличие достоверных результатов измерения производительности фондов позволяет принимать взвешенные решения о капитальных вложениях, обеспечивающих более быстрый возврат инвестиций. На основе данных OEE делается вывод, возможно ли улучшение производительности на существующем оборудовании или же его возможности фактически исчерпаны и для увеличения производительности необходимо новое.

Опыт мировых производителей. По данным исследований лучшие мировые производители достигают уровня производственного процесса с показателями OEE выше 85%. Значения основных показателей в случае достижения этого значения приведены в Таблице 1. Эти данные актуальны для непрерывных производств. Для дискретных производств аналогичный показатель OEE равен 80%.

Taблица 1 Значение показателей OEE лучших мировых производителей

Отметим, что для многих предприятий значение показателя качества превосходит указанное в таблице 1. Однако, согласно упомянутым исследованиям, среднее значение показателя OEE для производителей не превышает 60%. Данный факт указывает на потенциальные возможности оптимизации производства в области производительности и доступности.

С чем сравнивать значение OEE. Как уже было сказано, анализ показателей OEE является отправной точкой для решения проблем потери эффективности. Одним из наиболее распространенных подходов к наблюдению является сравнение показателя OEE с некоторым целевым значением. Если разница становится ощутимой, то необходимо искать причины. Возникает резонный вопрос, а с чем нужно сравнивать. Приведенные выше показатели мировых производителей хороши в плане стратегических целей, но для оперативного управления лучше использовать показатели, отражающие специфику вашего производства.

В этом качестве можно использовать показатели, полученные именно на вашем предприятии. Для текущего состояния производства может быть рассчитано значение OEE, с которым в будущем будет происходить сравнение для оценки сделанных улучшений. Также значения могут быть рассчитаны для отдельных производственных линий, и тогда лучшее из них может стать целевым значением для всех остальных линий. Это позволит выявить проблемные места каждой из линий и попытаться найти и устранить причину.

Таким же образом можно сравнивать работу в настоящий момент времени с аналогичным периодом времени в прошлом, что бывает важно для производств, обладающих сильной сезонной составляющей. Кроме того, возможно сравнение эффективности работы различных смен, работающих с одним оборудованием.

Враг, с которым ведется борьба. Одной из главных целей OEE является снижение шести наиболее значительных причин потери эффективности (Six Big Losses), перечисленных в таблице 2.

Таблица 2. Шесть причин потерь

Для повышения оперативности решаемых задач важно в реальном времени актуализировать информацию о простоях с определением их причин.

Управление простоями оборудования. Смысл управления простоями заключается в более глубоком анализе причин остановки работы оборудования. Фактически задача управления простоями сводится к нахождению промежутков времени, когда оборудование не работало или работало с пониженной скоростью или качеством, и классификации этих промежутков согласно модели времени и дерева причин. После классификации промежутки времени агрегируются для каждой категории. В результате получаются статистические показатели, которые используются при расчете KPI.

Рассматривается подробнее модель времени и дерево причин. Модель времени содержит набор категорий времени, согласно которым простои и потери могут быть разбиты на непересекающиеся группы:

- Нерабочее время;

- Плановый простой;

- Неплановый простой;

- Потери скорости;

- Потери качества.

Также она содержит категории времени, которые используются при расчете KPI:

- Календарное время;

- Календарное время производства;

- Плановое время;

- Рабочее время;

- Время работы с максимальной скоростью;

- Идеальное время.

Приведенная модель времени не является фиксированной; она может быть расширена дополнительными категориями. Дерево причин представляет собой детализацию категорий времени и позволяет классифицировать причины простоев. Например, для непланового останова можно указать, что он может быть вызван ручной остановкой оборудования, ожиданием (материалов или персонала) или поломкой. В свою очередь ручная остановка оборудования может быть вызвана перенастройкой, регулировкой и т.п. В результате такой последовательной детализации происходит построение дерева причин. В дальнейшем простои будут разбиты по группам, согласно узлам дерева и могут быть проанализированы.

Как мы видели, OEE и управление простоями являются близкими задачами и дополняют друг друга. Подход OEE и системы управления простоями относятся к системам класса MES. Информационная среда позволяет одновременно видеть показатели эффективности вместе с другими показателями работы производства. О работе оборудования могут быть сформированы отчеты, доступ к которым осуществляется в рамках той же самой среды.

Также возможна рассылка отчетов по электронной почте. Таким образом, существенно облегчается доступ к данным и происходит изменение культуры их использования. После внедрения системы не нужно ждать подготовки отчета в ручном режиме, достаточно, один раз настроив систему рассылки, получать отчет, к примеру, утром каждого дня.

Таким образом, OEE система естественным образом интегрируется в информационную среду MES. Но что же делать, если до внедрения OEE на предприятии MES не существовало? Тогда можно пойти двумя путями – использовать автономное решение для анализа эффективности работы оборудования или начать внедрение MES с создания информационной среды и построения системы OEE на ее основе.

3. Предиктивные модели как инструмент повышения энерго и ресурсоэффективности.

Прогнозная или предиктивная аналитика привлекает на предприятиях большое внимание благодаря достижениям в области больших данных, машинного обучения [4]. Способность предсказывать будущие результаты, события, тенденции может иметь решающее значение во многих отраслях промышленности. Наличие большого объема технологических и производственных данных с их правильной интерпретацией, с определением вероятности будущих событий и результатов позволяет лучшим способ выявить скрытые возможности предприятия, управлять рисками, влиять на стратегию развития бизнеса и принимать оптимальные бизнес-решения.

Среди экономических мер по ресурсосбережению следует выделить формирование прогнозов по целевым показателям, в том числе в ответ на предпринятые меры.

Прогнозная аналитика начинается с бизнес-целей промышленного предприятия по сокращению потерь, экономии времени, сокращению затрат, например:

· повышение эффективности производства, используя опыт лучших профессионалов в виде эталонных профилей удельных энергозатрат [5, 6];

· повышение ситуационной осведомленности в масштабах всего предприятия в части контроля редко измеряемых или трудно измеряемых технологических параметров, моделируемых на основе прямых и косвенных данных АСУ ТП с оперативным предоставлением целевой информации по назначению [7, 8];

· оптимизация стратегий технического обслуживания, сокращение незапланированных простоев с помощью предиктивных систем, обеспечивающих раннее предупреждение об отклонениях в работе оборудования [9, 10].

Важным техническим условием функционирования ПС является наличие бесперебойного и непрерывного потока данных АСУ ТП, которые интегрируются с накопленной информацией об операциях и затем используются для получения новых сведений о производстве в целом для прогнозирования новых решений.

Процесс формирования расчетных моделей для определенного технологического процесса.

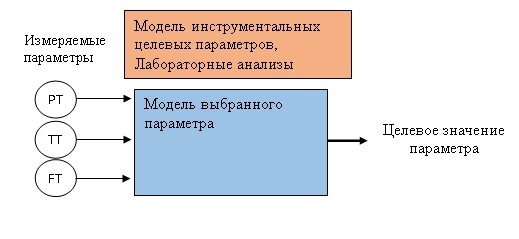

Процесс формирования расчетных моделей для определенного технологического процесса (Рис. 3) включает следующие этапы:

· Формирование массива данных целевых показателей с целью обучения для конкретного технологического объекта;

· Формирование перечня исторических входных технологических данных;

· Определение значимых входных параметров;

· Согласование данных;

· Формирование и обучение модели.

Рис. 3

Динамика изменения параметров целевых показателей обуславливается различными режимами эксплуатации, характеристиками оборудования, характеристиками сырья, климатическими условиями и т.д.

В качестве базы для формирования обучающих выборок используются имеющиеся исторические (архивные данные) по процессу, для которого необходимо построить расчетные модели. Данные обучающих выборок необходимо привести к определенному формату и качеству, включая нормализацию данных и приведение к единому масштабу времени. Данные в выборках должны быть согласованы, включая проведение статистического анализа по входным данным, удаление выбросов и заполнение пропущенных данных.

На этом этапе для каждого целевого показателя определяется набор значащих входных параметров АСУ ТП выбранной технологической установки, которые требуются для последующего создания и обучения расчетной модели. Таким образом формируются наборы данных (датасеты) входных параметров и наборы целевых (выходных) параметров, которые могут собраны различными способами. Для проверки входных и целевых данных предварительно производится следующая последовательность операций:

· первоначальная статистическая проверка (рассеивание, распределение входных и целевых показателей). Например, проверка входных и выходных данных методом Шапиро-Уилка (критерий нормального распределения). Если выборка нормальна, можно далее применять мощные параметрические критерии - проверки равенства дисперсий двух выборок по Фишеру. Его относят ккритериям рассеяния;

· Проверяется вероятность того, что рассматриваемые параметры с данным распределением Фишера превысят значение статистики. Если значение статистики меньше уровня значимости, то нулевая гипотеза отвергается, в противном случае принимается. Опровержение нулевой гипотезы даёт предположение о том, что не существует связи между входными и выходными данными, а следовательно, такая выборка в построении модели не рассматривается;

· вычисление взаимной корреляции между входными переменными. Стандартный метод оценки степени корреляции/сходства двух последовательностей входных параметров только по форме сигнала.

Стационарные, нормально распределенные входные данные приемлемы для моделирования.

Следующий этап - формирование и обучение модели является наиболее ответственным, занимающим значительное время и в конечном итоге определяющим качество разработанных моделей. Формирование и обучение модели проводится на согласованном наборе входных и целевых выборок (измеренные данные АСУ ТП).

Обучение осуществляется на прецедентах (с учителем), в ходе которого находятся скрытые взаимосвязи между входными и целевыми показателями, позволяющими восстанавливать целевые показатели на новых (тестовых) данных. После обучения выводятся результаты проверки моделей по метрикам качества: часто это RSME – квадратный корень от средней квадратичной ошибки, MAE – средняя абсолютная ошибка, CUSUM - кумулятивная сумма.

По завершению формируются несколько типов моделей, обученных на различных алгоритмах, самые популярные из которых:

· Линейная регрессии МНК (метод наименьших квадратов), когда сумма квадратов отклонений экспериментальных точек от кривой, т. е. [yi– ƒ(xi)]2, была наименьшей;

· K – ближайших соседей (kNN). Это метрический алгоритм для автоматической классификации объектов или регрессии. В случае использования метода для классификации объект присваивается тому классу, который является наиболее распространенным среди k соседей данного элемента, классы которых уже известны;

· Опорная векторная регрессия (SVR) с основной идеей перевода исходных векторов в пространство более высокой размерности и поиск разделяющей гиперплоскости с наибольшим зазором в этом пространстве.

После обучения запускается проверка обученной модели на тестовых данных.

После проверки модель может быть запущена в эксплуатацию без измерения целевых параметров, но с оценкой точности измерения целевых параметров в оперативном режиме и с периодическими поверочными процедурами, подтверждающими качество функционирования модели.

Данный подход применим, если существует регрессионная зависимость, позволяющая вычислить предполагаемые отношения между зависимой целевой переменной и одной или несколькими независимыми входными переменными.

Данный подход применяется часто для расчета:

· редко измеряемых или неизмеряемых технологических параметров, когда существует очевидная зависимость между измеряемыми технологическими параметрами и набором зависимых целевых показателей, которые либо не измеряются, либо редко измеряются. Степень корреляции просчитывается и подтверждается или опровергается такая гипотеза. Опыты разработки с виртуальными анализаторами, по сути, ПС, публикуются достаточно часто [3, 4, 5].

· энергоэффективности. При наличии существенной зависимости удельных энергозатрат от значения входных параметров все пространство входных параметров разбивается на области, внутри которых условия проведения этапа можно считать примерно одинаковыми. Тогда в каждой такой области находится минимальный в части энергопотребления период, который будет эталоном при кусочном построении эталонной функции. В такую систему, кроме предиктивной системы расчета профиля включается визуализация с удобным графическим интерфейсом рекомендуемого профиля и значимыми показателями – удельными показателями потребления на единицу продукции, рекомендациями действий оператору и полем для ввода действий оператора при отклонениях (Рис. 4).

Рис. 4. Запуск модели в режиме отладки с проверкой в онлайн режиме параметров “здоровья” модели: с отображением измеренных, предсказанных значений, фактическим отклонением, средней абсолютной ошибкой и др.

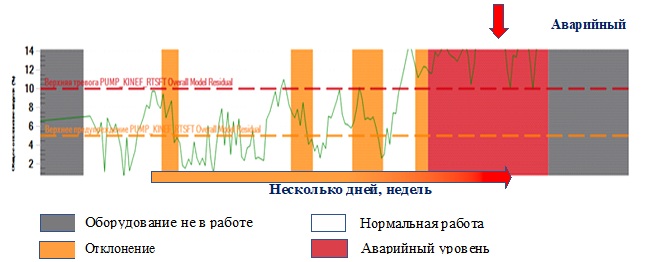

Другой метод классификации для разбиения совокупности объектов на однородные группы, кластеры используется для раннего обнаружения отклонений в работе оборудования. Применение технологий раннего обнаружения отклонений в работе оборудования с построением предиктивной модели состояния оборудования позволит:

· Уменьшить количество простоев оборудования;

· Повысить эффективность работы оборудования;

· Снизить эксплуатационные и капитальные затрат на обслуживание.

Для построения предиктивной модели используется большой объем исторических данных с датчиков, описывающих нормальный режим работы оборудования. Можно сказать, что на основе исторических данных формируется статистическая модель или "цифровой портрет" нормального режима работы, с которым сравниваются данные работающего реального оборудования (Рис. 5)

Построенная модель управляется данными (Data driven) и не зависит от физических свойств оборудования. Но алгоритмы распознавания непрерывно выявляют отклонения в поведении оборудования в реальном времени.

Рис. 5. Модель процесса будет отслеживать потоки температуры, давления и т.д. Кривая на рисунке отражает как пример температуру.

Накопленные на промышленном предприятии данные становятся существенным активом, важном для создания и обучения моделей, причем сырые данные рассматриваются контекстно-зависимыми от сезона, погодных показателей, инцидентов и пр.

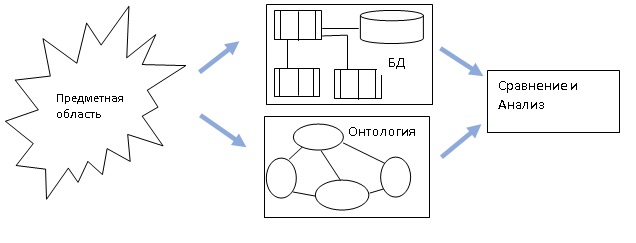

4. Онтологический подход при создании комплексных MES.

Степень автоматизации предприятий возрастает в части локальной автоматизации, процессных, аналитических систем с усложнением структуры связей. Комплексная MES-система имеет на входе/выходе множество потоков с верхне-уровневыми системами, оказывающими влияние на проектирование, создание и эксплуатацию. Учет данных обстоятельств часто приводить в последнее время к применению онтологических моделей (ОМ). ОМ подразумевает явное описание множества объектов и связей между ними (Рис. 6). Так существенные отраслевые свойства и методы или особенности предприятия могут быть введены и актуализироваться в ОМ. Другие системы, в том числе и MES-компоненты могут регулярно проводить обновление:

Рис. 6. Описание множества объектов и связей.

· классификаторов и справочников в своих системах, например, в EAM_системах, если MDM (Master Data Management – управление основными данными)-система реализована с применением онтологии;

· создание/актуализацию отраслевых стандартов, например, CIM “Единая энергетическая система и изолированно работающие энергосистемы. Информационная модель электроэнергетики”, разрабатываемых с учетом стандартов МЭК 61970 и МЭК 61968, широко применяемого в электроэнергетике и уже имеющего реализацию в виде ОМ;

· актуальных документов по стандартизации на предприятии, инструкций по охране труда, технике безопасности и пр., необходимых для выполнения производственных задач. Предоставление актуальной информации в формате ОМ из одной точки и ответственным за выбранное направление лицом важно в эпоху быстрых изменений и

· Распространены инструментальные средства создания ОМ как open source, например, Protégé v.5.2 разработки Stanford Center, так и коммерческих ().

5. Система (подсистема) обеспечения информационной безопасности (кибербезопасности).

Разработка технологически независимых и доверенных систем управления производством стала актуальной задачей национального уровня. И как следствие, очень важен акцент на достижении и обеспечении свойств кибербезопасности таких систем, объединяя компьютерную безопасность с промышленной безопасностью. Очень важным представляется состав современных систем уровня MES, включая системное и прикладное программное обеспечение, достижение технологической независимости и доверия, к которому является одной из актуальных задач. Важным также является ландшафт угроз кибербезопасности, который объединяет техногенные (датчики и исполнительные механизмы, программируемые логические контроллеры (ПЛК), оборудование управления сетями, серверное оборудование, клиентские устройства, устройства коллективного пользования, устройства ввода и т.п.) и антропогенные или человеческий фактор, которые являются наиболее непредсказуемыми угрозами. Следующим компонентом кибербезопасности являются уязвимости и методы их исследования, а также возможности и методы проведения атак на системы управления производством. Методы защиты Систем управления производственными процессами (MES) от целевых атак разнообразны. Условием успеха защиты является разработка моделей защиты объекта автоматизации на каждом этапе ЖЦ.

Каждый этап ЖЦ позволяет выработать соответствующий подход к защите компонентов MES. Важно определить степени защиты всех компонентов MES. При этом необходимо рассмотреть, как можно повысить эти степени защиты на этапах ЖЦ, на которых потенциальная атака может нанести существенный урон.

Особое внимание необходимо уделять защите компонентов MES на изменение конфигурации, для чего могут быть эффективно применены методы доверенной загрузки компонентов. Следует отметить, что MES, как правило, является распределенной системой, которая по определению обладает существенными преимуществами перед централизованными системами с точки зрения защиты. Распределенная система может демонстрировать технологическое разнообразие компонентов, которое можно использовать в качестве средств защиты и соответственно существенно снизить вероятность успешной атаки. Эту особенность следует использовать при проектировании и выборе средств и методов защиты MES.

В качестве типовых методов защиты рассматриваются самые разнообразные методы защиты информации, выявления и предотвращения атак. Практика показывает актуальность комбинации применения наложенных и встроенных средств защиты. При этом встроенные средства защиты выглядят более предпочтительными в случаях проектирования и создания новых Систем управления производством на вновь создаваемых производственных объектах. При модернизации существующих MES предпочтительными становятся наложенные средства защиты информации. Средства защиты сетевой инфраструктуры и конечных узлов принято интегрировать с подсистемой диагностики технологической системы (системы автоматизации). Применение средств криптографической защиты информации (СКЗИ) оправдано в случаях использования публичных (общих) каналов связи.

Каждая конкретная создаваемая или модернизируемая MES является уникальной системой и поэтому требует внимательного подхода к выбору методов и средств защиты с учетом всех особенностей объекта автоматизации и системы управления.

Выводы

1. Аналитические материалы и семинары бывших наших партнеров из западных компаний подтверждают аналогичные подходы по совершенствованию систем управления производством в металлургической, горнодобывающей, нефтегазовой и других отраслях. Создаются новые концепции для производства, включающие

· Использование производственных данных для принятия решений и повышения эффективности.

· Достижение операционного совершенства с AVEVA UOC's (Unified Operator Center Единый Центр) и управление реальной отчетностью с множества объектов в одну диспетчерскую.

· Промышленные сети и кибербезопасность (например, от Belden).

Основной их вектор развития состоит в применении качественных, технологичных

коммерческих продуктов (монолитов) с применением предиктивной аналитики в микросервисах, т.е. в гибридных решениях, в том числе с предоставлением референсных гибридных архитектур для определенного класса задач.

2. Системы OEE занимают особое место среди систем класса MES, поскольку их функции наиболее понятны, а эффект от их внедрения наиболее предсказуем. При наличии существующих систем контроля, из которых можно получать оперативные данные о работе оборудования, система OEE может быть внедрена в минимальные сроки. Сразу после ее внедрения пользователи начнут получать оперативную информацию, на основании которой они смогут принимать решения, позволяющие повысить эффективность работы оборудования. Важно, что результаты принятых решений будут видны в той же системе, тем самым реализуется быстрая обратная связь, которая стимулирует инициативность работников. В случае отсутствия уровня MES, внедрение системы OEE может быть первым шагом создания полноразмерной MES системы на предприятии.

3. Как показывает опыт предиктивные модели как инструмент повышения энерго и ресурсоэффективности показывают хорошие результаты, но имеют особенности:

- важен исторический набор данных или датасеты, на основе которых модель может быть создана и оперативный набор, используемых для текущих предсказаний. На их потоке может дообучаться, либо по внешнему запросу обучаться с учителем.

- создание моделей в зависимости от сложности и объема задачи требует пройти следующие этапы:

- разработка пилотного проекта Proof of Concept (POC - проверка концепции) - предварительный этап практической осуществимости какого-либо метода, идеи, технологии, реализуемости с целью доказательства факта, что метод, идея или технология работают и подлежит промышленному внедрению.

- создание МVP (Minimum Viable Product - Минимально жизнеспособный продукт) — это версия реализации идеи с минимально необходимым набором функций, которая позволяет собрать решение проблемы, дать ценность клиенту, получить обратную связь от рынка и протестировать бизнес-процессы с минимальными затратами.

- выход на тиражируемый вариант MLP (Minimum Lovable Product - минимально привлекательный продукт)— этопервичная версия продукта, которая нравится пользователям. По сути, MLP — это MVP с продуманным пользовательским интерфейсом и опытом пользователя.

Следование апробированной технологии позволяет создавать качественные прогнозные модели.

Литература

1. Reference Architecture Model, Version 3, 2019. International Data Spaces Association. Germany. (дата обращения 11.04.2024).

2. Розенблюм М., Гарфинкель Т. Мониторы виртуальных машин: современность и тенденции // Открытые системы. - № 06. – 2005. - 12 с. (дата обращения 11.04.2023).

3. Брускин С.Н. Модели и инструменты предиктивной аналитики для цифровой корпорации / Математические и инструментальные методы // Вестник РЭУ им. Г.В. Плеханова – 2017. - N 5. - C.135-139

4. Носырева А.А., Абрамов В.И. Предиктивная аналитика - основа для цифровой трансформации компаний / Национальный исследовательский ядерный университет МИФИ // Сборник научных статей Международной научно-практической конференции. Актуальные проблемы экономики, учета, аудита и анализа в современных условиях. – Курск. – 2021. -С.179-182.

5. Целиканов Д. (ПАО “Магнитогорский металлургический комбинат”), Утешев К. (АО “РТСофт”) Программный комплекс “Платформа энергоменеджмента” ПАО ММК”, Автоматизация в промышленности, №2, 2020, с: 12-15.

6. Антомошкин А. Ю. Опыт внедрения системы энергоменеджмента по методологии ЮНИДО в России // Литье и металлургия. 2017. №4.

7. Шумихин А.Г., Зорин М.П., Немтин А.М., Плохов В.Г. Опыт разработки системы виртуального анализа показателей качества продуктов установок каталитического риформинга бензиновых фракций и системы их подстройки в режиме реального времени. Вестник ПНИПУ. Химическая технология и биотехнология, №2, 2017.

8. Тугашова Л.Г. Виртуальные анализаторы показателей качества процесса ректификации. “Автоматизация и информационные технологии” Альметьевского государственного нефтяного института, Electrical and data processing facilities and systems, №3, v.9, 2013.

9. Владов Р.А., Дозорцев В.М., Шайдуллин Р.А., Белоусов О.Ю. Предиктивная аналитика состояния оборудования в химико-технологических процессах. “Автоматизация в промышленности”, №12, 2019, с. 44-52.

10. Клячкин В.Н., Кувайскова Ю.Е., Алешина А.А., Кравцов Ю.А. Информационно-математическая система раннего предупреждения об аварийной ситуации. Механика и машиностроение “Известия Самарского научного центра РАН”, т.15, №4(4), 2013, с.919 -923.

[1] англоязычный термин Open-Source

[2] англоязычный термин Platform as a Service (PaaS), подразумевает аренду инструментов для разработки и запуска приложений

[3] Гипервизор - монитор виртуальных машин (в компьютерах) или программно-аппаратная схема, обеспечивающая или позволяющая одновременное, параллельное выполнение нескольких ОС и управление ресурсами на одном хост-компьютере при изолированности ОС друг от друга, защиту и безопасность, разделение ресурсов между запущенными проектами.